ఒత్తిడి భావన

ఒత్తిడి భావన గురించి చర్చిస్తున్నప్పుడు, మనం అనివార్యంగా ఒత్తిడిని కలిగి ఉండాలి. ఒత్తిడి అనేది బాహ్య శక్తుల క్రింద వైకల్యాన్ని నిరోధించడానికి ఒక వస్తువు లోపల ఉత్పన్నమయ్యే శక్తిని సూచిస్తుంది. స్ట్రెయిన్, మరోవైపు, బాహ్య శక్తుల క్రింద ఒక వస్తువు యొక్క ఆకారం మరియు పరిమాణంలో సాపేక్ష మార్పులను సూచిస్తుంది. ఒత్తిడిలో ఉన్న పదార్థాల ప్రవర్తన మరియు పనితీరును వివరించడానికి మరియు కొలవడానికి ముఖ్యమైన పారామితులుగా ఈ రెండు భావనలు మెటీరియల్ సైన్స్ రంగంలో విస్తృతంగా ఉపయోగించబడుతున్నాయి.

లెన్స్ యొక్క ఒత్తిడి

మెటీరియల్ సైన్స్ రంగంలో, ఒత్తిడి అనేది ఒక ముఖ్యమైన అంశం. రెసిన్ లెన్స్ల ఉత్పత్తి అనేది లెన్స్ మెటీరియల్లకు సంబంధించిన సంబంధిత జ్ఞానాన్ని కలిగి ఉన్న ఈ రంగంలో ఒక ముఖ్యమైన అప్లికేషన్ దిశ. ఈ రోజుల్లో, మార్కెట్లో ప్రధాన స్రవంతి లెన్స్లు ప్రధానంగా రెసిన్ పదార్థాలతో తయారు చేయబడ్డాయి. ఉత్పత్తి ప్రక్రియలో, లెన్స్లలో ఒత్తిడిని సృష్టించడం అనివార్యం. ప్రత్యేకించి ఆందోళన కలిగించే విషయం ఏమిటంటే, కటకముల యొక్క ఒత్తిడి ప్రభావం కంటితో దృశ్యమానంగా గుర్తించబడదు మరియు ఒత్తిడి మీటర్ వంటి ప్రత్యేక ఆప్టికల్ పరీక్షా పరికరాల సహాయంతో మాత్రమే సమర్థవంతంగా పర్యవేక్షించబడుతుంది. ఉత్పత్తి ప్రక్రియలో, లెన్స్లు సాధారణంగా రెండు రకాల అంతర్గత ఒత్తిడి దృగ్విషయాలను ప్రదర్శిస్తాయి: ఓరియంటేషన్ ఒత్తిడి మరియు సంకోచం ఒత్తిడి. ఈ రెండు రకాల ఒత్తిడి లెన్స్ల నాణ్యత మరియు పనితీరుపై నిర్దిష్ట ప్రభావాన్ని చూపుతుంది మరియు అందువల్ల తగిన శ్రద్ధ అవసరం.

① ఓరియంటేషన్ ఒత్తిడి

రెసిన్ పదార్థాల అచ్చు ప్రక్రియలో, పరమాణు గొలుసులు అధిక పీడనం మరియు అధిక కోత శక్తులకు లోబడి ఉంటాయి, దీని వలన అవి తీవ్రమైన మార్పులకు లోనవుతాయి. పదార్థం యొక్క పరమాణు గొలుసులు పూర్తిగా వాటి సహజ స్థితికి తిరిగి రావడానికి ముందు అస్తవ్యస్తమైన మరియు రిలాక్స్డ్ స్థితిలో స్తంభింపజేయడం వలన, అవశేష ధోరణి ఒత్తిడి ఏర్పడుతుంది. ఈ దృగ్విషయం ముఖ్యంగా PC మెటీరియల్లలో స్పష్టంగా కనిపిస్తుంది.

సాధారణ వివరణ:

లెన్స్ రెసిన్ పదార్థంతో తయారు చేయబడింది. అచ్చు ప్రక్రియ సమయంలో, ద్రవం నుండి ఘన లెన్స్కు మారడం అసంపూర్ణ ఏకరూపతను చూపుతుంది, ఫలితంగా అంతర్గత ఒత్తిడి ఏర్పడుతుంది. ఈ అంతర్గత ఒత్తిడి అధిక సాంద్రత ఉన్న ప్రాంతాల నుండి తక్కువ సాంద్రత ఉన్న ప్రాంతాలపై ఒత్తిడిగా వ్యక్తమవుతుంది.

② సంకోచం ఒత్తిడి

రెసిన్ పదార్థాల ఉత్పత్తి ప్రక్రియలో, పరమాణు గొలుసులు, అవి ద్రవీభవన నుండి శీతలీకరణకు మారినప్పుడు, ఉత్పత్తి గోడ మందం లేదా శీతలీకరణ నీటి మార్గాలలో వైవిధ్యాల కారణంగా శీతలీకరణ ఉష్ణోగ్రతల యొక్క ఏకరీతి పంపిణీని అనుభవించవచ్చు. పర్యవసానంగా, ఈ ఉష్ణోగ్రత వ్యత్యాసం వివిధ ప్రాంతాలలో వివిధ స్థాయిల సంకోచానికి దారితీస్తుంది. వివిధ ప్రాంతాల మధ్య సంకోచం రేట్ల వ్యత్యాసం తన్యత మరియు కోత శక్తుల ప్రభావాల కారణంగా అవశేష ఒత్తిడికి దారితీయవచ్చు.

సాధారణ వివరణ:

లెన్స్ ఉత్పత్తి యొక్క శీతలీకరణ ప్రక్రియలో, లెన్స్ మందంలో తేడాలు మరియు అంతర్గత శీతలీకరణ పరికరాలతో వాటి సంబంధం వంటి అంశాలు, ఉదాహరణకు, కొన్ని ప్రాంతాల్లో వేగంగా శీతలీకరణ మరియు మరికొన్నింటిలో నెమ్మదిగా శీతలీకరణ వంటివి అంతర్గత ఒత్తిడికి దారితీస్తాయి.

ది ఎలిమినేషన్ ఆఫ్ లెన్స్ స్ట్రెస్

1. ప్రొడక్షన్ టెక్నిక్స్ ఆప్టిమైజేషన్

లెన్స్ తయారీ సమయంలో అంతర్గత ఒత్తిడిని తగ్గించడానికి, లెన్స్ తయారీదారులు ఉత్పత్తి పద్ధతులను నిరంతరం ఆప్టిమైజ్ చేస్తారు మరియు మెరుగుపరుస్తారు. లెన్స్ ఉత్పత్తి ప్రక్రియలో, లెన్స్ మూడు అధిక-ఉష్ణోగ్రత క్యూరింగ్ దశలకు లోనవుతుంది. మొదటి క్యూరింగ్ ప్రక్రియ లెన్స్ను ద్రవ స్థితి నుండి ఘన స్థితికి మారుస్తుంది మరియు ఘనపదార్థంలో అంతర్గత ఒత్తిడిని తొలగిస్తుంది. తరువాతి రెండు క్యూరింగ్లు అనేక సార్లు అంతర్గత ఒత్తిడిని తొలగించడం, తద్వారా లెన్స్ యొక్క అత్యంత ఏకరీతి అంతర్గత నిర్మాణాన్ని సాధించడం లక్ష్యంగా పెట్టుకున్నాయి.

2. లెన్స్ ఒత్తిడి సడలింపు

భౌతిక శాస్త్రంలో హుక్ యొక్క చట్టం యొక్క వివరణ ప్రకారం, స్థిరమైన ఒత్తిడి పరిస్థితులలో, ఒత్తిడి క్రమంగా తగ్గుతుంది, ఈ దృగ్విషయాన్ని ఒత్తిడి సడలింపు వక్రరేఖ అని పిలుస్తారు. దీనర్థం లెన్స్ ఉత్పత్తి ప్రక్రియలో ఉత్పన్నమయ్యే ధోరణి మరియు సంకోచం ఒత్తిడి ప్రభావాలు మౌల్డింగ్ తర్వాత లెన్స్ యొక్క నిల్వ సమయం పెరిగేకొద్దీ క్రమంగా బలహీనపడతాయి. లెన్స్ ఒత్తిడి యొక్క సడలింపు సమయం ఒత్తిడి మరియు బాహ్య ఒత్తిడికి దగ్గరి సంబంధం కలిగి ఉంటుంది. సాధారణ పరిస్థితుల్లో, లెన్స్ ఉత్పత్తి పూర్తయిన తర్వాత సుమారు మూడు నెలల తర్వాత లెన్స్లో ఒత్తిడి కనిష్ట స్థాయికి తగ్గుతుంది. అందువల్ల, సాధారణంగా, లెన్స్లోని అంతర్గత ఒత్తిడి తప్పనిసరిగా ఫ్యాక్టరీని విడిచిపెట్టిన తర్వాత తొలగించబడుతుంది.

కళ్లద్దాలలో ఒత్తిడి జనరేషన్

లెన్స్ ఒత్తిడిని అర్థం చేసుకున్నప్పుడు, వ్యక్తిగత లెన్స్ ఉత్పత్తులపై ఒత్తిడి ప్రభావం సాపేక్షంగా తక్కువగా ఉంటుందని మరియు చాలా తక్కువగా పరిగణించబడుతుందని మాకు తెలుసు. అందువల్ల, చైనాలో లెన్స్ల జాతీయ ప్రమాణంలో, ఒత్తిడి పారామితులు అర్హత కోసం ప్రమాణాలలో చేర్చబడలేదు. కాబట్టి, కళ్లజోడు ఒత్తిడికి మూల కారణం ఏమిటి? ఇది ప్రధానంగా అనుకూలీకరించిన కళ్లద్దాల తయారీ ప్రక్రియ సాంకేతికతకు దగ్గరి సంబంధం కలిగి ఉంటుంది.

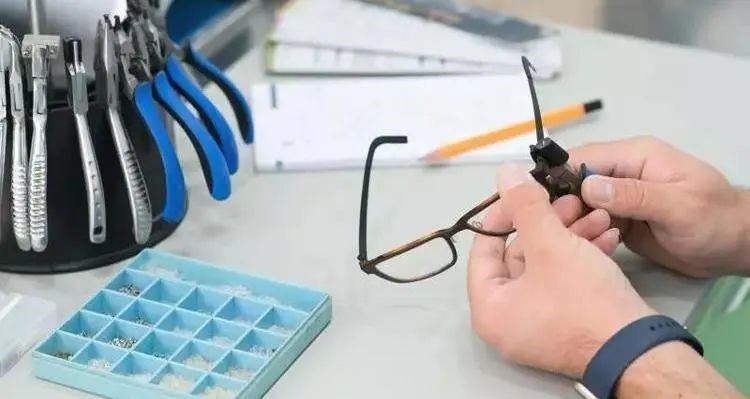

కళ్లద్దాల రిటైల్ దుకాణాల్లో, ఫ్రేమ్లోకి గ్రౌండ్ లెన్స్ను ఇన్స్టాల్ చేసే ప్రక్రియలో, లెన్స్ చాలా వదులుగా మరియు ఫ్రేమ్ నుండి సులభంగా వేరు కాకుండా నిరోధించడానికి ఆప్టీషియన్ లెన్స్ను అసలు అవసరమైన పరిమాణం కంటే కొంచెం పెద్దదిగా రుబ్బుతారు. లెన్స్ను స్క్రూలతో ఫ్రేమ్కు బిగించినప్పుడు ఇది సురక్షితమైన ఫిట్ను నిర్ధారిస్తుంది, ఇది జారిపోకుండా చేస్తుంది. అయినప్పటికీ, ఈ ఆపరేషన్ లెన్స్ ఒత్తిడిని పెంచుతుంది, ధరించినప్పుడు అసౌకర్యానికి దారితీస్తుంది. భారీ లెన్స్ కొలతలు లేదా ఫ్రేమ్ స్క్రూలను అతిగా బిగించడం వలన లెన్స్ ఉపరితలంపై అసమాన వక్రీభవనానికి కారణం కావచ్చు, ఫలితంగా అలల వంటి అలలు ఏర్పడి ఇమేజింగ్ నాణ్యతను ప్రభావితం చేస్తుంది.

ఐగ్లాస్ స్ట్రెస్ జనరేషన్ యొక్క దృగ్విషయం

1. బైర్ఫ్రింగెన్స్

లెన్స్ యొక్క కొంచెం పెద్ద గ్రౌండింగ్ పరిమాణం కారణంగా, అసెంబ్లీ ప్రక్రియలో బిగించడం వలన లెన్స్ యొక్క పరిధీయ ప్రాంతం కుదించబడుతుంది, ఫలితంగా సాంద్రత పెరుగుతుంది. సాంద్రతలో ఈ మార్పు లెన్స్ యొక్క అసలైన వక్రీభవన సూచికను మారుస్తుంది, తద్వారా లెన్స్లో "బైర్ఫ్రింగెన్స్" ఏర్పడటానికి ప్రేరేపిస్తుంది.

2. వక్రంగా

చెదరగొట్టడం కళ్లద్దాల అసెంబ్లీ ప్రక్రియలో, పరిమాణం చాలా గట్టిగా ఉంటే, అది లెన్స్ కుదించబడటానికి కారణమవుతుంది, ఫలితంగా ఉపరితలం "ముడతలు" ఏర్పడుతుంది మరియు లెన్స్ యొక్క వక్ర వికీర్ణాన్ని ప్రేరేపిస్తుంది.

అటువంటి సమస్యలను ఎదుర్కొన్నప్పుడు, లెన్స్ యొక్క కంప్రెస్డ్ స్థితిని మార్చడానికి మేము ఫ్రేమ్ నుండి లెన్స్ను తీసివేయవచ్చు. ఈ మార్పు తాత్కాలిక ఒత్తిడి సర్దుబాటు, మరియు బాహ్య శక్తి తొలగించబడిన తర్వాత, లెన్స్ యొక్క స్థితి ఉపశమనం పొందవచ్చు లేదా పూర్తిగా పునరుద్ధరించబడుతుంది. అయినప్పటికీ, బాహ్య పీడనం వల్ల దీర్ఘకాలిక అంతర్గత ఒత్తిడి మార్పులు ఉంటే, లెన్స్ విడదీయబడినా మరియు తిరిగి అమర్చబడినా, అది లెన్స్ యొక్క అసలు స్థితికి పునరుద్ధరణకు హామీ ఇవ్వదు. ఈ సందర్భంలో, కొత్త లెన్స్ను అనుకూలీకరించడానికి ఎంచుకోవడం మాత్రమే ఎంపిక.

పూర్తి-ఫ్రేమ్ గ్లాసెస్లో లెన్స్ ఒత్తిడి సర్వసాధారణం మరియు సెమీ-రిమ్లెస్ గ్లాసెస్లో, రిమ్ వైర్ చాలా గట్టిగా ఉంటే కూడా ఇది సంభవించవచ్చు. ఈ రకమైన దృగ్విషయం సాధారణంగా లెన్స్ యొక్క పరిధీయ ప్రాంతంలో సంభవిస్తుంది మరియు స్వల్ప ఒత్తిడి దృశ్య నాణ్యతపై స్వల్ప ప్రభావాన్ని కలిగి ఉంటుంది మరియు సులభంగా గుర్తించబడదు. అయినప్పటికీ, ఒత్తిడి అధికంగా ఉంటే, అది సెంట్రల్ ఆప్టికల్ జోన్ను ప్రభావితం చేస్తుంది, ఇది అస్పష్టమైన దృష్టి మరియు దృశ్య అలసటకు దారితీస్తుంది, ప్రత్యేకించి అంచుని చూసేటప్పుడు లేదా స్కానింగ్ కదలికల సమయంలో.

కళ్లద్దాల ఒత్తిడి ఎక్కువగా ఫ్రేమ్ యొక్క కుదింపు వల్ల కలుగుతుంది కాబట్టి, ఫ్రేమ్లెస్ గ్లాసెస్ మెరుగైన ఒత్తిడి ఉపశమన పనితీరును ప్రదర్శిస్తాయి.

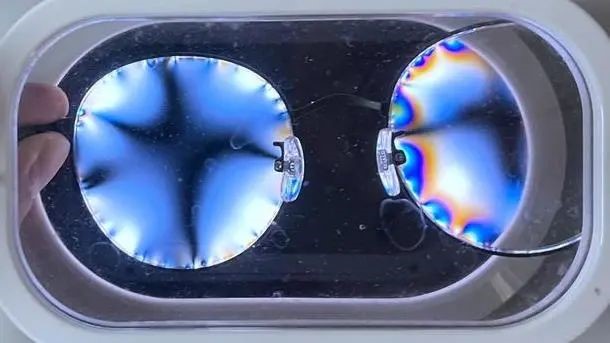

కళ్లజోడు ఒత్తిడి స్వీయ-పరీక్ష పద్ధతి

బాహ్య శక్తులకు గురైన తర్వాత, వివిధ పదార్థాల లెన్స్లు సాంద్రత, కాఠిన్యం మరియు అంతర్గత నిర్మాణంలో తేడాల కారణంగా వేర్వేరు ఒత్తిడి నమూనాలను ఉత్పత్తి చేస్తాయి. అయినప్పటికీ, పదార్థంతో సంబంధం లేకుండా ఒత్తిడి దృగ్విషయాలు సంభవించవచ్చు. కిందిది ఒత్తిడి పరీక్ష పద్ధతికి సంక్షిప్త పరిచయం. అవసరమైన సాధనాలు కంప్యూటర్ మానిటర్ మరియు పోలరైజ్డ్ లెన్స్లు.

ఆపరేటింగ్ పద్ధతి:

1. కంప్యూటర్ను ప్రారంభించి, ఖాళీ వర్డ్ డాక్యుమెంట్ను తెరవండి. (ఒత్తిడి పరీక్షకు ధ్రువణ కాంతిని ఉపయోగించడం అవసరం, మరియు ఒత్తిడి పరీక్ష కాంతికి కంప్యూటర్ మానిటర్ ఒక సాధారణ మూలం.)

2. కంప్యూటర్ స్క్రీన్ ముందు గ్లాసెస్ ఉంచండి మరియు ఏదైనా అసాధారణ దృగ్విషయాలు ఉన్నాయో లేదో జాగ్రత్తగా గమనించండి.

3. అద్దాలు మరియు కంప్యూటర్ మానిటర్ యొక్క లెన్స్లపై ఒత్తిడి నమూనాలను గమనించడానికి ధ్రువణ కటకములను (ఐచ్ఛికాలలో పోలరైజ్డ్ సన్ గ్లాసెస్, పోలరైజ్డ్ లెన్స్ క్లిప్లు మరియు 3D మూవీ గ్లాసెస్ ఉన్నాయి) ఉపయోగించండి.

పోలరైజ్డ్ లెన్స్లు లెన్స్ యొక్క పరిధీయ ప్రాంతంలో చారల వక్రీకరణను బహిర్గతం చేయగలవు, ఇది ఒత్తిడి నమూనాల అభివ్యక్తి. అద్దాలపై ఒత్తిడి పంపిణీ సాధారణంగా ఒత్తిడి పాయింట్లు మరియు ఒత్తిడి క్షేత్రాలుగా కనిపిస్తుంది మరియు ఒత్తిడి నమూనాల స్థాయి అద్దాల ఒత్తిడి ప్రభావానికి దగ్గరి సంబంధం కలిగి ఉంటుంది. ఒత్తిడి నమూనాల పంపిణీని విశ్లేషించడం ద్వారా, మేము సులభంగా కుదింపు దిశను మరియు అసెంబ్లీ ప్రక్రియలో లెన్స్ అనుభవించిన స్ట్రెయిన్ మొత్తాన్ని సులభంగా గుర్తించగలము.

తనిఖీ చేసిన తర్వాత, అసెంబ్లీకి ముందు అసలు లెన్స్ బాహ్య శక్తులు లేనప్పుడు కొంత ఒత్తిడిని కలిగి ఉంటుంది. ఉత్పత్తి ప్రక్రియలో కుదింపు మరియు సంకోచం వంటి అసమాన శక్తుల కారణంగా ఇది అంతర్గత ఒత్తిడికి దారితీస్తుంది. కళ్లజోడులో అంతర్గత ఒత్తిడి ఉనికిని నివారించడం కష్టం, మరియు తక్కువ లేదా తక్కువ మొత్తంలో ఒత్తిడి నమూనాలు ఆమోదయోగ్యమైనవి అని గమనించాలి. అదే సమయంలో, దృశ్య నాణ్యతను ప్రభావితం చేయకుండా ఉండటానికి ఒత్తిడి నమూనాలను లెన్స్ యొక్క ఆప్టికల్ సెంటర్కు పంపిణీ చేయకూడదు.

ముగింపులో

కళ్లద్దాల యొక్క ఒత్తిడి ప్రభావాలు వాటి దృశ్య నాణ్యతపై ప్రభావం చూపుతాయి, పరిధీయ దృశ్య క్షేత్రంలో ధరించడం మరియు చెదరగొట్టడం వంటి అసౌకర్యం వంటివి. అయితే, కళ్లద్దాల ఒత్తిడి పరిస్థితిని నివారించడం కష్టమని మనం గుర్తించాలి మరియు అది సహేతుకమైన పరిధిలో ఉన్నంత వరకు, దృష్టిపై ప్రభావం దాదాపు చాలా తక్కువగా ఉంటుంది. అనుకూలీకరించిన లెన్స్లు లాత్ టెక్నాలజీ నుండి ప్రయోజనం పొందుతాయి, ఫలితంగా తక్కువ ఒత్తిడి పరిస్థితులు ఏర్పడతాయి మరియు ఇప్పుడు హై-ఎండ్ కళ్లజోళ్ల మార్కెట్లో ప్రధాన ఉత్పత్తిగా మారాయి.

పోస్ట్ సమయం: జనవరి-12-2024